Secondo questo approccio, nato in Giappone e diffuso negli Stati Uniti verso gli anni '50, tutta l'impresa deve essere coinvolta nel raggiungimento dell'obiettivo (mission). Ciò comporta anche il coinvolgimento e la mobilitazione dei dipendenti e la riduzione degli sprechi in un'ottica di ottimizzazione degli sforzi.

Successivamente, a partire dal 1987 sono state emanate delle norme volontarie mirate a fissare per le organizzazioni i requisiti necessari verso un approccio alla qualità (approccio che, comunque, rimane secondo la maggioranza delle interpretazioni e soprattutto delle applicazioni distante da quello previsto dal TQM). Nella norma UNI EN ISO 9004:2000 (e 9000:2005) sono stati definiti gli otto principi di gestione per la qualità:

- Orientamento al cliente

- Leadership

- Coinvolgimento del personale

- Approccio per processi

- Approccio sistemico alla gestione

- Miglioramento continuo tramite: aggiornamento, rapporto di ascolto con il cliente, ogni piccolo miglioramento là dove sia possibile, controllo dei processi, innovazione.

- Decisioni basate sui dati di fatto: analisi vendite, statistiche e analisi di marketing, feedback dai clienti, indicatori macro e micro economici.

- Rapporti di reciproco beneficio coi fornitori.

- Perché il concetto di qualità va definito in base a ciò che vuole e che si aspetta il cliente. La soddisfazione del cliente è l’obiettivo che è alla base del movimento per la qualità totale;

- Oggi molte imprese scoprono di competere sia sul prezzo che sulla qualità. I clienti si aspettano determinati livelli di qualità a un prezzo competitivo, oltre a certi requisiti di fornitura.

Oggi un'azienda costruisce un vantaggio competitivo sulla concorrenza in base a un approccio globale e coerente che interessa tutte le funzioni aziendali; una strategia improntata alla Qualità totale ha come obiettivo la soddisfazione di tutte le parti interessate (clienti, fornitori e parti sociali, maestranze, management e azionisti). L'output aziendale non è più solo il prodotto/servizio: l'azienda produce qualità.

Un’azienda che intraprende la strada della Qualità totale ha davanti a sé due possibilità di scelta: modificare i sistemi oppure modificare la cultura. L’intervento sui sistemi implica il rispetto dei requisiti fissati dallo standard ISO 9000, attraverso documentazione sistematica e monitoraggio continuo. L’intervento sulla cultura implica invece la definizione di una "missione aziendale" e di alcuni "valori guida", che stimolino un atteggiamento nuovo verso il lavoro e verso i clienti, in altre parole di una cultura della qualità nell’organizzazione.

Tra i valori guida vi sono:

- l’attenzione al cliente,

- l’aumento di responsabilità dei collaboratori e il miglioramento continuo (introduzione di team e gruppi di lavoro per la soluzione dei problemi, con il miglioramento costante dei prodotti e dei servizi),

- il miglioramento del processo produttivo con metodi rigorosi di controllo statistico (non selezionando i fornitori in base al prezzo, ma facendo formazione sul campo)

- la ridefinizione del ruolo della supervisione migliorando il sistema nell’aiutare macchine e persone (dando ai supervisori la possibilità di indicare al management i problemi da eliminare).

- i dipendenti devono sentirsi liberi di fare domande e di mettere in discussione i metodi di lavoro,

- lavorare in squadra nell’interesse dell’azienda, eliminando la concorrenza interna.

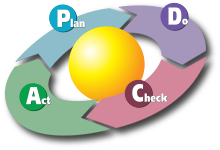

La sequenza logica dei quattro punti ripetuti per un miglioramento continuo è la seguente:

- P - Plan. Pianificazione.

- D - Do. Esecuzione del programma, dapprima in contesti circoscritti.

- C - Check. Test e controllo, studio e raccolta dei risultati e dei riscontri.

- A - Act. Azione per rendere definitivo e/o migliorare il processo.

Cenni storici

Ideato da W. Edwards Deming in Giappone negli anni cinquanta. In quegli anni in Giappone la produzione di qualità era assicurata semplicemente dalle fasi di collaudo. Ispezioni successive al processo davano la sola possibilità di scartare i pezzi difettosi e, in tale logica, l'aumento della qualità avrebbe significato l'aumentare delle ispezioni e di conseguenza dei costi. Sprechi e costi non erano in sintonia con il concetto di qualità ricercato dal Giappone. Il Giappone si affidò a esperti americani tra i quali W. Edwards Deming, per introdurre degli strumenti atti ad assicurare un progressivo miglioramento della qualità. I giapponesi successivamente hanno reinventato la ruota di Deming e l'hanno chiamata Ciclo PDCA, costituendo un metodo da applicare a tutte le fasi e a tutte le situazioni. Ora il concetto di far girare costantemente la ruota di Deming per generare miglioramento continuo è esteso a tutte le fasi del management, e i quattro stadi della ruota corrispondono a precise attività.Utilità

Il Ciclo di Deming è uno strumento molto utile per sviluppare:- Procedure quotidiane di gestione per l'individuo e/o la squadra

- Processi per la soluzione di problemi

- Gestione di progetti

- Sviluppo continuo

- Sviluppo del fornitore

- Sviluppo delle risorse umane

- Sviluppo di nuovi prodotti

- Verifiche e revisioni